Ein Angebot des Bundesverbands Kraft-Wärme-Kopplung e.V. (B.KWK)

Die Holzgas-Branche

in Deutschland, Österreich und der Schweiz

Holzgas – ein nachhaltiger Brennstoff

Jedes Jahr entstehen im deutschsprachigen Raum tonnenweise Restholz – sei aus aufgrund extremer Umwelteinflüsse in der Waldbewirtschaftung oder als Abfallholz in der Möbelindustrie. Dieses Restholz wird nicht weiter verwendet und kann daher energetisch genutzt werden. Gesunkene Stromgestehungskosten und ein durch geopolitische Abhängigkeiten enorm gestiegener Gaspreis machen den Betrieb einer Holzgas-KWK-Anlage selbst ohne die vielfältigen Fördermöglichkeiten durch den Gesetzgeber attraktiv. Somit stellt die Vergasung von verholzter Biomasse nicht nur einen wertvollen Baustein der Energiewende dar, sondern eine ebenso attraktive Investitionsmöglichkeit.

Neuigkeiten

Energiewende in der Industrie

Keine Diskriminierung von Biomasse in erneuerbarer Prozesswärme 12 Verbände fordern in einem gemeinsamen Positionspapier die Gleichbehandlung aller erneuerbarer Energieträger bei der Förderung der Prozesswärmeerzeugung. Die…

Nachruf auf Dr. Ingo Rickert

Das Präsidium sowie die Geschäftsstelle des B.KWK dankt Dr. Ingo Rickert für sein langjähriges leidenschaftliches Engagement in der Energiewelt. Der folgende Nachruf wurde von seinen…

Bioenergie im Wandel – Klimaziele erreichen und Versorgungssicherheit garantieren

Biomasseausschreibungen dreifach überzeichnet – Biomethanausschreibungen ohne Bieter Bereits Anfang Dezember veröffentlichte die Bundesnetzagentur die Ausschreibungsergebnisse des regulären Biomassesegments zum Gebotstermin 1. Oktober 2023 nach dem…

Anwendungsfelder

Holzgas steht für viele Einsatzfelder und Effizienz. Mit Holzgas-KWK-Anlagen können nicht nur gleichzeitig Strom und Wärme gewonnen werden,

aus Holzgas lässt sich auch Pflanzenkohle herstellen, die als CO2-Senke das Klima verbessert.

Strom

Wärme

Wärme-

netze

Pflanzen-

kohle

Stimmen

Warum Holzgas?

“ Holzgas bietet eine effiziente und nachhaltige Möglichkeit der Energie- und Wärmeversorgung. ”

Dr.-Ing. Georg Wagener-Lohse

Vorstandsvorsitzender

Fördergesellschaft Erneuerbare Energien e.V.

Zusammenarbeit FEE und B.KWK

“Die Holzgas- und Biomassevergasung sind wichtige Bausteine für eine THG-neutrale Zukunft der Energiewirtschaft. ”

Claus-Heinrich Stahl

Präsident

Bundesverband Kraft-Wärme-Kopplung

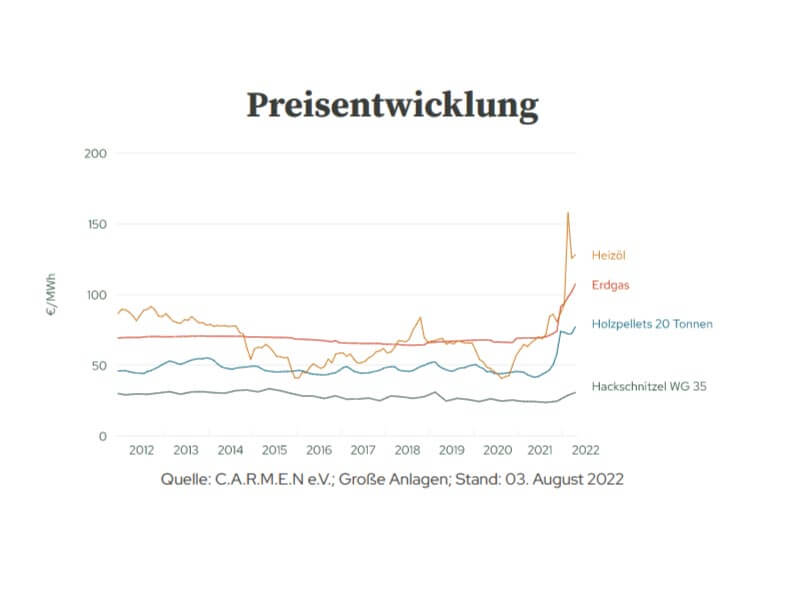

Entwicklung der Brennstoffpreise für Holzgas

Während Erdgas und Heizöl, allerdings auch Holzpellets bei einer Abnahme von 20 Tonnen, im Preis pro Megawattstunde gestiegen sind, verharren Holzhackschnitzel mit einem Wassergehalt von 35 Prozent auf einem nahezu gleichbleibend niedrigen Niveau. Hackschnitzel sind auch deshalb preiswert, da für ihre einfache Erzeugung überwiegend Restholz aus der nachhaltigen Bewirtschaftung heimischer Wälder oder aus der hiesigen Sägeindustrie verwendet wird.

Wissen

Innsbruck

Anwenderkonferenz Biomassevergasung

Seit 2007 ist die Internationale Anwenderkonferenz die wichtigste Leistungsschau für Biomassevergasung und Holzgas. Investoren informieren sich hier über die aktuellen Anlagentechnologien und Geschäftsmodelle. Sie findet alle zwei Jahre in Innsbruck statt. Hier finden Sie Impressionen der letzten IAKB im November 2023.

Branchen-events

Informieren Sie sich über anstehende Branchen-Veranstaltungen

Informationspapiere

Wer von einer Holzgas-KWK-Anlage profitieren möchte, muss nicht nur verschiedene

Regularien beachten, sondern kann auch verschiedene Förderungen erhalten

Förderung von Holzgas-KWK-Anlagen

Holzgas-KWK-Anlagen können durch das Erneuerbare-Energien-Gesetz (EEG) gefördert werden. Der Gesetzgeber hat in diesem Rahmen verschiedene Durchführungswege der Förderung vorgesehen. Die FEE und der B.KWK geben mit einem Informationspapier einen Überblick über die wichtigsten Vergütungskategorien.